Szűcs András

1. Bevezetés, a rezgésekről

általában

Alapvetően

megállapítható, hogy gyakorlatilag minden gép rezeg függetlenül attól, hogy

működik-e vagy sem. E megállapításból következik, hogy a gépeken érzékelhető

rezgések adódhatnak a normál működésből, illetve természetes környezeti hatásokból,

azaz nem feltétlenül károsak. A gépekre, gépszerkezetekre káros rezgések

kiszűrése viszont - a gép élettartam növelése, biztonságos üzemeltetése miatt –

elsőrendű feladatává kell hogy váljon az üzemeltetőknek. A gépek rezgéseinek

rendszeres illetve folyamatos figyelésével megvalósítható – a fölösleges

gépbontásokat mellőző – állapotfüggő karbantartás.

A

gépek, gépcsoportok rezgéseinek mérési módja elég szerteágazó lehet, többek

között a gép technológiában betöltött szerepe, értéke, megközelíthetősége és

nem utolsósorban a mérések értékelését végző személyzet kvalitása szerint. A

mérési ciklusok szerint alapvetően három csoportot különböztetünk meg:

a) Eseti,

rendszertelen rezgésmérés

A mérésekre csak a gépek, gépelemek meghibásodásakor kerül

sor, és általában korábbi rezgési adatok nem állnak rendelkezésre. A

felhasznált műszerek – a lehetőségek szerint – komoly, nagy tudású és drága

készülékek (többcsatornás analizátorok, külsőgerjesztéses eszközök, animációs

és végeselem szoftverek…) magasan kvalifikált szakszemélyzettel. A megfelelő

apparátus felvonultatása azért szükséges, mert a gép rezgési előélete nélkül,

„egy” mérés alapján kel pontos hiba-meghatározás végezni.

Ezen mérések nem tartoznak az állapotfüggő karbantartáshoz,

hanem a már kialakult magas rezgések okának meghatározását, a szükséges

javításokra való felkészülést szolgálják.

b) Rendszeres

rezgésmérés

A gépek, berendezések rezgésállapotának nyomon követésére alkalmas módszer a gépek ciklikus mérése. A felhasznált műszerek skálája széles az egyszerű, egy-két rezgésparaméter mérésére alkalmas kézi műszertől (mint pl. az Önök által is vásárolt RF01-H) a hordozható mérési adatgyűjtőkön át a spektrum és egyéb analízisre alkalmas mérési adatgyűjtőkkel kombinált szakértői rendszerekig.

A rendszeres rezgésmérésekkel bevezethető az állapotfüggő

karbantartás, a felhasznált műszer(ek) bonyolultságától és a személyzet

képzettségétől és gyakorlatától függően a gépek minősítésén (jó…nem jó)

túlmenően hiba-meghatározás is végezhető.

A módszer hátránya, hogy gyors, rövid lefutású, váratlan

események követésére – a ciklikus mérések miatt – nem alkalmas.

c) Folyamatos

(on-line) rezgésmérés

A gépek, berendezések rezgésállapotának folyamatos nyomon

követésére alkalmas módszer. A felhasznált műszerek megegyeznek abban, hogy a –

lehetőségek szerint – kiválasztott rezgésparamétereket folyamatosan figyelik és

a beállított határértékek elérésekor előjelzést, illetve riasztást adnak, azaz

minden esetben képesek ellátni az adott berendezés rezgésvédelmét.

Természetesen a paletta itt is széles. Az egyszerűbb készülékek egy-két

rezgésparamétert figyelnek adattárolás nélkül, vannak amelyek a mért adatokat

tárolják, rendszerbe fűzhetők, számítógéppel lekérdezhetők (pl. az RF01). A

bonyolultabb rendszerek sokcsatornásak, különböző analízisek elvégzésére - így

hibadiagnózis készítésére – is alkalmasak.

Kétségtelen, hogy az on-line rendszerek a legalkalmasabbak a

gépek rezgésállapotának nyomon követésére, védelmére valamint az állapotfüggő

karbantartás megvalósítására, de már az egyszerű kézi rezgésmérő készülékek

(pl. RF01-H) rendszeres használata is nagyban elősegíti az állapotfüggő

karbantartást.

2. Rezgésmérési alapfogalmak

E

részben az általánosan használt, a rezgésméréssel kapcsolatos alapvető fogalmakat

ismertetjük röviden.

2.1. A mérhető rezgésparaméterek

a) Rezgés

elmozdulás

A vizsgált csapágy vagy egyéb gépelem elmozdulását

reprezentáló számérték, melynek dimenziója rendszerint µm ritkábban mm.

Szinuszos rezgést feltételezve:

A rezgés pillanatnyi kitérése: x=A*sinωt, a maximális

érték: xmax=A

b) Rezgéssebesség

A vizsgált csapágyon vagy egyéb gépelemen mérhető

rezgéssebesség értékét reprezentáló számérték, melynek maximuma az elmozdulás

minimumánál van. Dimenziója rendszerint mm/s.

A gyorsulás fázisa 90º-kal tolódik el az elmozduláshoz

képest, szinuszos rezgést feltételezve:

A rezgés pillanatnyi sebessége: v=A*ωsinωt, a

maximális érték: vmax=Aω

c) Rezgésgyorsulás

A vizsgált csapágyon vagy egyéb gépelemen mérhető

rezgésgyorsulás értékét reprezentáló számérték, melynek maximuma az elmozdulás

irányváltásánál, a rezgéssebesség minimumánál van. Dimenziója rendszerint m/s2,

vagy g.

A gyorsulás fázisa további 90º-kal tolódik el a sebességhez

képest, szinuszos rezgést feltételezve:

A rezgés pillanatnyi gyorsulása: a=-A*ω2sinω2t,

a maximális érték: amax=Aω2

2.2. Számszerűen kijelzett

paraméterek

A

mérési eredményeket célszerű olyan formában közölni, ami jellemző a rezgésre,

vagy annak energiájára, valamint a mérési eredmények összehasonlítását lehetővé

teszi. A mérési eredmények az alábbi formában jelezhetők ki:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

a) Csúcs, vagy csúcstól-csúcsig érték

Mint a mellékelt ábrából látható, a rezgés maximális

amplitúdóját (vagy kétszeres amplitúdóját) adja meg. Jellemző alkalmazási

területe:

Rezgés elmozdulás mérés.

Rezgésgyorsulás mérés esetén tű impulzusok - gördülőcsapágy

és fogaskerék hibák, kavitáció – észlelésére. (Az RF01-H rendelhető

tűimpulzusok figyelésére alkalmas gyorsulásméréssel is).

b) Átlagérték

Az átlagérték megfelel az elektronikában használatos

elektronikus középértéknek.

c) Effektív vagy

RMS érték

Az effektív (RMS) érték fogalma megegyezik az elektronikában használatos effektív értékkel. A váltakozó áram effektív értéke annak az egyenáramnak a nagyságával egyezik meg, mely ugyanazon ellenálláson azonos mennyiségű hőt termel időegység alatt, mint a váltakozó áram. Az effektív érték a jel teljesítményével arányos.

Általánosan használt a rezgéssebesség és a rezgésgyorsulás

mérésekor.

d) Rezgés erősség (szélessávú szint)

A rezgéserősség egyetlen számértékkel jellemzi az adott gép,

gépelem mechanikai állapotát. E szám lehet a rezgés elmozdulás, sebesség vagy

gyorsulás egy adott frekvenciatartományra vonatkoztatott csúcs

(csúcstól-csúcsig), átlag vagy effektív (RMS) értéke. Tehát a rezgéserősség

minden esetben egy adott, a szabvány vagy a gyártó által meghatározott

frekvenciatartományra vonatkozik, pl. az iparban általánosan elterjedt a

rezgéssebesség effektív (RMS) értékének mérése 10-1000 Hz frekvenciatartományban.

Az ISO 10816 szabvány általános előírásai a különböző

gépekre megengedett effektív (RMS) rezgéssebesség értékekre vonatkozóan,

10-1000 Hz frekvenciatartományban:

|

Géposztály |

A gépek általános leírása |

|

I. |

Kisgépek

csoportja, melyekhez a 15 kW-nál kisebb teljesítményű villamosmotorok is

sorolhatóak |

|

II. |

A

közepes kategóriájú gépek csoportja, melyekhez tartoznak a stabil csak forgó

mozgást végző gépek, szivattyúk, ventilátorok, külön alaphoz rögzített gépek

300 kW átvitt teljesítményig, valamint a 15-75 kW teljesítményű

villamosmotorok. |

|

III. |

A

nagy, nehéz, de csak forgó mozgást végző munkagépek, valamint erőgépek

csoportja, melyek nehéz vagy súlyos alappal rendelkeznek. |

|

IV. |

Forgó

mozgást végző rugalmas alapon elhelyezett erő és munkagépek csoportja, melyek

nagy tömegükkel, nagy sebességgel forognak. (turbinák, turbógenerátorok) |

2.3. Grafikus megjelenítés

A

rezgésvizsgálatok, analízisek során rendkívül sokféleképpen jeleníthetők meg a

gép rezgései. Az alábbiakban csak az időjellel és a rezgésspektrummal

foglalkozunk némi fogalomalkotás céljából, mivel ezek a rezgésdiagnosztika

legalapvetőbb elemei.

a) Időjel

Egy rezgésjel általában több különböző nagyságú és

frekvenciájú rezgésösszetevőből áll. Pl. három különböző frekvenciájú és

amplitúdójú szinuszos jelből képződő idealizált rezgésjel:

Külön

Együtt

Egy valós időjel:

b) Spektrum

Az időjel különböző nagyságú és amplitúdójú összetevőkre

való szétbontására szolgál. Egy tisztán szinuszos jelnek a spektruma egyetlen

vonal:

Az a) részben látható idealizált (három összetevőből álló)

időjel spektruma:

Az a) részben látható valós időjel spektruma:

3. A mérendő paraméterek célszerű

kiválasztása

Annak

érdekében, hogy a mérendő gép, gépelem mechanikai állapotát rezgéserősség

méréssel, vagy spektrum vagy más analízissel minél jobban nyomon tudjuk követni,

és hogy elkerüljük a felesleges vagy kis információtartalmú méréseket, célszerű

a mérendő paraméter gondos kiválasztása.

A

rezgéselmozdulás, sebesség és gyorsulás viszonylagos szintjének változása a

frekvencia függvényében:

Rezgés spektrumok ugyanarról a

mérőpontról azonos frekvencia tartományban:

Rezgés

elmozdulás spektrum

Rezgéssebesség

spektrum

Rezgésgyorsulás

spektrum

a) Rezgés

elmozdulás mérés

Az alacsony frekvenciás rezgéseket kiemeli, a magasakat

elnyeli. Alapvetően alacsony fordulatszámú (n<600 1/min) gépek mechanikai

állapotának nyomon követésére alkalmazzuk olyan esetekben ahol a szóba jöhető

rezgések frekvenciája nem haladja meg a 250 Hz-et. Rezgéserősség mérésekor

alkalmas egyensúlyhiba, tengelyvonalhiba változásának detektálására, de alkalmatlan

p. gördülőcsapágy és fogkapcsolati hiba kimutatására.

Relatív (tengely) rezgésmérések esetén használjuk még az

általánosan alkalmazott örvényáramú érzékelők működési elvéből adódóan. (A

vivőfrekvenciát moduláló feszültség az elmozdulással arányos.)

b) Rezgéssebesség

mérés

A diagramból és a rezgésspektrumokból jól látható, hogy a

legáltalánosabban használható, így a leggyakrabban mért rezgésparaméter a gépek

mechanikai állapotának nyomon követésére. A géprezgés szabványok is a

rezgéssebesség effektív értékére vonatkoznak. Az alkalmazott

frekvenciatartomány 0.5-5000 Hz. Rezgéserősség mérés esetén alkalmas mind

alacsony mind magasfrekvenciás hibák kimutatására.

c) Rezgésgyorsulás

mérés

A magasfrekvenciás rezgéseket kiemeli, az alacsonyakat

elnyomja. Ebből kifolyólag általánosan használt gördülőcsapágyak, fogaskerék

hajtások diagnosztikájára, egyéb magasfrekvenciájú rezgések pl. kavitáció

kimutatására. Rezgéserősség mérésekor pl. egyensúlyhiba, tengelyvonalhiba

változások detektálására nem alkalmas.

4. Rezgésérzékelők és működési

elvük

A

rezgésérzékelőket működési elvük alapján – a rezgés mely paraméterével arányos

jelet ad ki – elmozdulás, sebesség és gyorsulásérzékelőkre oszthatjuk. Az

iparban a legelterjedtebbek a piezoelektromos gyorsulásérzékelők (az RF01-H

készülékhez is ilyen érzékelőt szállítunk), így csak ezen érzékelő működését

részletezzük.

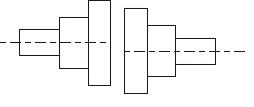

a) Piezoelektromos

gyorsulásérzékelő

Az érzékelő működése a piezo kristály azon tulajdonságára

épül, hogy nyomás vagy nyírás hatására a kristályban ez erőhatással arányos

töltéseket választódnak szét, melyeket a kristály felületéről megfelelő

elektronikával elvezethetünk.

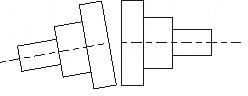

A gyorsulásérzékelő felépítése:

|

1.

ház 2.

rugó 3.

szeizmikus

tömeg |

4.

piezo

kristály 5.

bázis 6.

elektromos

csatlakozás |

A piezo kristályhoz minden esetben fixen csatolunk egy állandó nagyságú szeizmikus tömeget.

Az F=m*a

összefüggésből adódóan a keletkezet töltésmennyiség – mivel

az m állandó – a gyorsulással arányos. A legtöbb érzékelő beépített

töltéserősítővel rendelkezik, így megtáplálásuk szükséges, viszont a kimeneten

már a gyorsulással arányos feszültség jelentkezik.

Ezen érzékelők általános elterjedését kis méretük és

tömegük, ütésállóságuk, széles frekvenciatartományuk mellett elősegítette az

is, hogy a gyorsulás jelből viszonylag egyszerűen egyszeres és kétszeres integráló

elektronikával előállítható a sebesség és az elmozdulás.

b) Elektrodinamikus

sebesség érzékelő

A működési elvük egyszerű: egy rugókkal felfüggesztett

állandó mágnes mozog egy tekercs belsejében.

|

1.

tekercs 2.

csévetest |

3.

membrán 4.

állandó

mágnes |

A mágnes mozgásának hatására a tekercsben feszültség

indukálódik.

U=B*L*v

Az indukált feszültség – mivel a B*L állandó - az állandó

mágnes sebességével arányos.

Az érzékelő előnye, hogy működéséhez nem kell megtáplálás.

Hátránya a viszonylag robosztus kivitel, a gyenge ütésállóság és a korlátozott

frekvenciatartomány.

c) Elmozdulás

érzékelő

Manapság az érintés nélküli, relatív (tengely) rezgés

elmozdulások mérésére használják. A legelterjedtebb típusa az örvényáramú

kivitel. Az érzékelő egy adó induktivitás, mely nagyfrekvenciával váltakozó

mágneses teret hoz létre maga körül. A közelébe jutó vezető testek felületi

rétegeiben ez örvényáramot indukál. Ez az örvényáram a távolság függvényében

visszahat az adó induktivitásra, és ezt a visszahatást mérjük.

5. A mérési pontok célszerű

kiválasztása

A vonatkozó szabványok a gép csapágyrezgés méréseknél három, egymásra merőleges mérési irányt definiálnak.

Az

érzékelő felhelyezésénél ügyelni kell arra, hogy:

-

az érzékelő lehetőség

szerint minél közelebb kerüljön a csapágyhoz

-

a csapágyra merőleges

legyen

-

minél kevesebb

csatolt elem (felület) legyen az érzékelő és a csapágy között

-

az érzékelő rögzítése

hibátlan legyen

Néhány

példa a helyes és helytelen érzékelő elhelyezésre:

|

|

|

|

6. az érzékelők rögzítése

Minden

érzékelőnek van egy átviteli függvénye, melyet a gyártó megad fix csatolásra

vonatkozóan. Az RF01-H műszerhez szállított érzékelők átviteli függvénye:

Ebből

következően az érzékelő legnagyobb működési tartománya : 0.5-10000? Hz.

Bármilyen más csatolást (rögzítési módot) használva az érzékelő használható

felső határfrekvenciája csökken.

7. A rezgésdiagnosztikával

meghatározható hibák

-

Egyensúlyhiba

-

Tengelyvonal

beállítási hiba

-

Gördülőcsapágy hiba

-

Siklócsapágy hiba

-

Elektromos motor

villamos hiba

-

Hajtószíj hiba

-

Rezonancia

-

Alapozási hiba

-

Áramlástechnikai hiba

-

Szerelési hibák (pl.

lazaság)

-

stb.

Alapvető

hibaokok, és az általuk gerjesztett rezgések

a) Kiegyensúlyozatlanság

Forgó gépek esetében valamilyen szinten mindig jelenlevő, a

káros rezgések kialakulásában a leggyakrabban szerepet játszó hiba. Az

egyensúlyozatlanságból adódó rezgések minden esetben a gép forgási

frekvenciáján jelentkeznek jellemzően sugárirányokban. A rezgés frekvenciája

ennek megfelelően viszonylag alacsony. Könnyen diagnosztizálható abszolút

rezgés elmozdulás és rezgéssebesség méréssel.

Az egyensúlyozatlanság lehet.

|

Statikus |

Statikus egyensúlyozatlanságról akkor

beszélünk, ha a forgástengely és a súlyvonal egymással párhuzamos. |

|

|

Páros |

Páros egyensúlyozatlanság esetén a

forgástengely és a súlyvonal egymással szöget zárnak be, de metszik egymást. |

|

|

Dinamikus |

Dinamikus egyensúlyozatlanságról

akkor beszélünk, ha a forgástengely és a súlyvonal kitérőek. |

|

Megkülönböztetünk egysíkú, kétsíkú és többsíkú

egyensúlyozást

|

Egysíkú egyensúlyozás Tárcsalakú forgórészek egyensúlyozásakor

alkalmazzuk, ahol az L/D≈1/3

|

Kétsíkú egyensúlyozás „Virsli” alakú forgórészek egyensúlyozásakor

alkalmazzuk, ahol az L/D>1/3

|

A többsíkú egyensúlyozásokra bonyolultságukra való

tekintettel nem térünk ki.

A kiegyensúlyozatlanság mértékét az ISO 1940 szabvány

rögzíti, melynek előírásait a 8. fejezetben (Hasznos információk).

Az egyensúlyozás elvégezhető egyensúlyozó padon, illetve a

helyszínen a forgórész beépített állapotában.

A helyszíni egyensúlyozás precíz elvégzéséhez fordulatszám

és fázisszög mérésre is alkalmas, követőszűrővel ellátott műszer szükséges.

Amennyiben a gép káros rezgéseit alapvetően statikus egyensúlyhiba okozza, és

az egyensúlyozás egy síkban elvégezhető, abban az esetben kizárólag

rezgéserősséget mérő műszerrel (pl. RF01-H) is elvégezhető a helyszíni

egyensúlyozás. A módszer leírását a 8. fejezetben (Hasznos információk)

taglaljuk.

b) Tengelyvonal beállítási

hiba

Azon gépcsoportok esetében, ahol a hajtó és a hajtott gép tengelykapcsolóval kapcsolódik egymáshoz, az egyensúlyhiba után leggyakrabban előforduló rezgéskeltő ok a tengelyvonal nem megfelelő beállítása. A rezgések alapvetően tengelyirányban jelentkeznek a támcsapágyakon, de a hiba sugárirányú rezgésnövekedéssel is jár.

A tengelykapcsoló, tengelyvonal minél pontosabb beállítása

nagyon fontos feladat a csapágyak terhelésének csökkentése, élettartamának

növelése érdekében. A beállítás elvégzésekor lehetőség szerint át kell térni a

hagyományos élvonalzós-hézagmérős technikáról a mérőórás vagy a lézeres

technológiára. A tengelyvonal beállítás minőségére vonatkozó ajánlások a 8.

fejezetben (Hasznos információk) közöljük.

c) Csapágyhiba

Ebben a fejezetben alapvetően a gördülőcsapágyak hibáival

foglalkozunk. A csapágy gördülőelem, belső és külsőgyűrű hibája a forgási

frekvencia többszörösén, jól definiálható frekvenciákon jelentkezik. (Lásd 8.

fejezet.) A kenési elégtelenségből (fém a fémen való súrlódás) magasfrekvenciás

tűimpulzusok keletkeznek széles frekvenciatartományban.

Az RF01-H készülék gyorsulás (csapágyállapot) mérése két

kivitelben készül:

Az érzékenyebb kivitel a rezgésgyorsulás jelben jelentkező

tűimpulzusok csúcsértékét méri. Ez esetben a legkisebb hiba, kenési

elégtelenség is jelentős gyorsulás növekedéssel jár, a meghibásodás kezdete jól

detektálható, viszont az impulzusok gyakoriságának növekedésével a mért

gyorsulásérték arányosan nem emelkedik. A csapágyazás minősítésére - trendek,

felhasználói tapasztalatok híján - az alábbi értékek figyelembevételét javasoljuk:

|

jó |

megfelelő |

nem kielégítő |

elfogadhatatlan |

|

|

|

|

|

A normál kivitel a rezgésgyorsulás jelben jelentkező

tűimpulzusok gyakoriságát is figyelembe veszi. Ez esetben a hiba, kenési

elégtelenség kialakulása, erősödése folyamán a kijelzett gyorsulásérték is folyamatosan

emelkedik. A csapágyazás minősítésére - trendek, felhasználói tapasztalatok

híján - az alábbi értékek figyelembevételét javasoljuk:

|

jó |

megfelelő |

nem kielégítő |

elfogadhatatlan |

|

|

|

|

|

A csapágyhiba kialakulásának nyomon követhetősége a két féle

méréssel:

A csapágy geometriájának ismerete esetén az egyes

csapágyhibák frekvenciái számíthatók (Lásd 8. fejezet.), de detektálásukhoz spektrumanalizátor

szükséges.

d) Villamos motor

elektromos eredetű hiba

A gépcsoportokat hajtó villamos motorok elektromos hibái

gyakorlatilag minden esetben jelentkeznek mechanikai rezgések formájában is.

Az iparban a legelterjedtebb aszinkron motorok gyakran

előforduló elektromos hibái:

|

-

forgórész

rudak törése -

kalickák

törései -

forgórész

aszimmetria |

-

állórész

tekercselés rövidzárlat -

rövidrezáró

gyűrű törése -

állórész

excentricitás |

E hibák pontos megállapításához komoly műszerzetségre

(analizátor, árammérő, mágneses tér mérő…) van szükség. Az elektromos motorok

villamos hibáinak azonban van egy közös tulajdonságuk, nevezetesen az, hogy az

áram kikapcsolásakor az általuk gerjesztett mechanikai rezgések azonnal

megszűnnek.

Tipp: Motor villamos hiba gyanúja esetén legelsőnek érdemes ellenőrizni a motor talpainak az alapkerethez való rögzítését. A feszülés, deformáció (a négy rögzítési pont nincs egy síkban) okozhat villamos jellegű hibát.

e) Hajtószíj hiba

A hajtó és a hajtott gépet sok esetben szíjjal, vagy szíjakkal

kötik össze. A hajtó szíj frekvenciája:

![]()

v: szíj sebesség l: szíj hossz

Ez a frekvencia általában lényegesen a alacsonyabb a hajtott

gép forgási frekvenciájától. Ez a hiba az alacsony (akár szemmel is látható)

frekvencia miatt jelenetős elmozdulás növekedéssel jár, tehát szélessávú

rezgésgyorsulás méréssel nehezen vagy egyáltalán nem mutatható ki.

Ha hajtószíjjal kapcsolatos rezgési probléma merül fel,

ellenőrizni kell:

-

a szíjak mechanikai

állapotát (sérülések)

-

a szíjak feszességét

(egyformának kell lenniük)

-

a szíjtárcsák ütését

(gyártási alakhiba, szerelési hiba, rendellenes kopás)

f)

Rezonancia

Kimutatásához komoly felkészültség, többcsatornás mérőláncok

(erőmérős impulzus kalapács, változtatható frekvenciájú gerjesztőgépek, többcsatornás

fel és kifutásmérések) szükségesek. A témát mégis érintőlegesen érintjük, mivel

a magas rezgések mögött sokszor a rezonancia jelensége húzódik meg.

Minden gépelemnek, gépegységnek (rezgő rendszernek) egy vagy

több sajátfrekvenciája (rezonancia frekvenciája) van. A gép a sajátfrekvenciáin

„szívesen” rezeg, kis (üzemszerű) gerjesztésre magas rezgésekkel válaszol.

A fent látható mobilitás függvényben az egységnyi erőhatásra

adott rezgésválasz látható. A csúcsok a sajátfrekvenciákat jelölik.

A gépcsoportok sajátfrekvenciáinak –a megbízható, nyugodt járás érdekében - ~30%-kal illik elkerülnie az üzemi, illetve egyéb hatásokból adódó gerjesztő frekvenciákat.

A gerjesztő frekvenciákhoz túl közeli sajátfrekvencia

adódhat:

-

tervezési hibából

-

kivitelezési,

szerelési hibából

-

mechanikai

elhasználódásból (erős kopás).

8. Hasznos információk

a) Átszámítás

összefüggések

Tisztán szinuszos rezgés esetében, rezgéssebességre

vonatkozóan:

Csúcsérték: ![]()

![]()

Effektív érték: ![]()

![]()

Átlag érték: ![]()

![]()

Az összefüggések természetesen az elmozdulás és a gyorsulás

esetében is igazak.

Összefüggések az elmozdulás, sebesség, gyorsulás értékek között tisztán szinuszos rezgés esetén:

Elmozdulás: ![]()

![]()

Sebesség: ![]()

![]()

Gyorsulás: ![]()

![]()

Átszámítási nomogram:

b) Kiegyensúlyozatlanság

Meghatározása

Az ISO1940 szabvány forgórészek tömegközéppont eltolódásának

kerületi sebessége szerint sorolja osztályokba a gépeket, és a maradó fajlagos

kiegyensúlyozatlanságot (forgás közben a tömegközéppont kitérése a

forgástengelyhez képest), az emeg értékét határozza meg.

Pl. egy G6.3 osztályba sorolt, 1500 1/min fordulatszámú

ventilátor esetében:

![]()

A megengedett fajlagos kiegyensúlyozatlanság a fordulatszám függvényében:

|

Kiegyensú- lyozottsági osztály |

Forgórész tipusok-általános példák |

|

G1600 |

Stabil forgattyús hajtóművek, mereven

szerelt kétütemű motorok forgattyús tengelye, hajtásai. |

|

G630 |

Mereven szerelt nagy négyütemű

motorok forgattyús tengelyek hajtásai. Rugalmasan alapozott hajó diesel

motorok |

|

G250 |

Mereven szerelt gyors négy hengeres

diesel motorok, forgattyús tengelyei, hajtásai |

|

G100 |

Stabil forgattyús hajtóművek gyorsan

forgó hat vagy több hengeres diesel motorok forgattyús tengelyei, hajtásai,

komplett motorok autókhoz, teherautókhoz, diesel mozdonyokhoz. |

|

G40 |

Autóalkatrészek, keréktárcsák,

hajtótengelyek. Több hengeres négyütemű rugalmasan szerelt gyors motorok. |

|

G16 |

Csuklós tengelyek különleges követelményekkel,

törőgépek és mezőgazdasági gépek alkatrészei, személy és tehergépkocsi

motorok forgattyús hajtóműveinek egyes részei. Hat vagy több hengeres motorok

forgattyús tengelyei speciális követelmények mellett. |

|

G6.3 |

Feldolgozó üzemi gépek részei: centrifuga

dobok, papíripari gépek görgői, ventilátorok, összeszerelt repülőgép

gázturbina forgórészek, szivattyú járókerekek, gép és szerszámgép

alkatrészek, általános villamos motorok forgórészei, speciális követelmények

szerinti motor egyedi alkotóelemei. |

|

G2.5 |

Sugárhajtóművek forgórészei, gáz és

gőz turbinák (beleértve a tengerészeti főturbinákat is), merev

turbógenerátorok, forgórészek, turbókompresszorok, szerszámgépek hajtóművei,

speciális követelményekkel rendelkező közepes és nagy villamos almatúrák, kis

motorok forgórészei, turbina meghajtású szivattyúk. |

|

G1 |

Magnetofon és lemezjátszó hajtások,

köszörűgép hajtóművek, speciális követelményekkel rendelkező kis villamos

almatúrák. |

|

G0.4 |

Precíziós köszörűgépek forgórészei,

tengelyei és tárcsái, pörgettyű (giroszkóp). |

három

pont módszer

c) Tengelyvonal

beállítási hiba

A beállítás

módjai:

|

Hézagmérő és élvonalzó használtával: Mérőórával: Lézeres készülékkel: |

-

sok a

hibalehetőség -

a pontossága

nem megfelelő -

technikailag

túlhaladott. -

pontossága

kielégítő -

sok

hibalehetőség -

szakértelmet,

gyakorlatot igényel -

pontos -

használata

egyszerű -

kevés

hibalehetőség |

A tengelyvonal beállítás elkezdése előtt célszerű ellenőrizni az alábbiakat (sok fejtöréstől menthetjük meg magunkat):

|

-

A

tengelykapcsoló felek ütését:

-

A mozdítandó

gép talpainak, és az alapkeretnek az egysíkúságát

|

A tengelykapcsoló gyártási vagy szerelési hibájából adódó nagyfokú geometriai hiba a legprecízebb tengelyvonal beállítást követően is magas rezgéseket kelt. Amennyiben az alapkeret rögzítési pontjai és/vagy a mozdítandó gép talpai önmagokban nem egy síkba esnek, szükséges a hiba korrigálása (hézagolás), igy a csavarok lehúzásakor nem érhet meglepetés.

|

|

A tengely beállítási hibák alapesetei

és a megengedett eltérések a fordulatszám függvényében |

|||

|

|

PÁRHUZAMOS ELTOLÁSI HIBA A tengelytáv tűréshatára (mm) |

||

|

Fordulatszám |

Jó |

Elfogadható |

|

|

0-1000 |

0.07 |

0.13 |

|

|

1000-2000 |

0.05 |

0.10 |

|

|

2000-3000 |

0.03 |

0.07 |

|

|

3000-4000 |

0.02 |

0.04 |

|

|

4000-5000 |

0.01 |

0.03 |

|

|

5000-6000 |

<0.01 |

<0.03 |

|

|

|

A TENGELYEK SZÖGBEÁLLITÁSI HIBÁJA A szöghiba tűréshatára (mm/100mm) |

||

|

Fordulatszám |

Jó |

Elfogadható |

|

|

0-1000 |

0.06 |

0.10 |

|

|

1000-2000 |

0.05 |

0.08 |

|

|

2000-3000 |

0.04 |

0.07 |

|

|

3000-4000 |

0.03 |

0.06 |

|

|

4000-5000 |

0.02 |

0.05 |

|

|

5000-6000 |

0.01 |

0.04 |

|

d) Csapágyhiba

Különböző

csapágyhibák jellemző frekvenciáinak meghatározása:

|

|

Külső gyűrű hiba

|

Belső gyűrű hiba

|

|

Gördülőelem hiba

|

|

Kosár hiba

|

|

|

n = gördülőelemek száma |

|

|

fr = relatív fordulatszám

1/sec a külső és a belső gyűrű között |

|

e) Villamos motor megengedett átvételi

rezgései

f)

Egyéb morzsák…

![]()

Forrás:

Energoprnta Kft RF01-H kézikönyv